新版《生活垃圾填埋場污染控制標準》下垃圾滲濾液(濃縮液)全量處理的出路---成都碩特

文章來源:本站 發(fā)布時間:2022.03.30 瀏覽數(shù):

2022年2月28日國家生態(tài)環(huán)境部發(fā)布了《生活垃圾填埋場污染控制標準(征求意見稿)》,在水處理行業(yè)內(nèi),特別是以膜法處理垃圾滲濾液的行業(yè)中,引起了極大震動。本文以膜處理行業(yè)從業(yè)人員分享以下新標準發(fā)布對膜處理公司的影響。

一、新版標準中的重點調(diào)整

1、污染物檢測項目增加

新標準“9.1”中表2及表3的污染物項目從14項增加到了20項,原有14項的排放限值基本無變化,不過后8項的污染物排放監(jiān)控位置的取樣口調(diào)整到了滲濾液調(diào)節(jié)池廢水排放口。對入場垃圾種類及填埋作業(yè)提出了更嚴格的要求,填埋場的管理能力需要跟上。

2、鼓勵間接排放且明確了間接排放水質(zhì)水量標準

新標準“9.2”中增加了進入污水處理廠和工業(yè)污水處理廠的間接排放標準。

且9.2.3中明確“填埋場向工業(yè)污水處理廠排放滲濾液,表4中第1-11項水污染物可協(xié)商確定間接排放限值,并以此作為超標判定依據(jù);未協(xié)商的水污染物和第12-19項水污染物應符合表4規(guī)定的水污染物排放限值”。也就是說,只要工業(yè)污水處理廠處理能力足夠,協(xié)商處理多少滲濾液都可以。

3、處理滲濾液產(chǎn)生的濃縮液不得回灌

新標準“9.3”中要求“9.3.1填埋場只允許設立一個污水排放口;9.3.2處理滲濾液產(chǎn)生的濃縮液應單獨處置,不得回灌生活垃圾填埋場或進入污水集中處理設施。”

明確了膜法工藝產(chǎn)生的濃縮液不能回灌或進入污水集中處理設施,必須單獨處理;在全填埋場只有一個污水排放口的情況下,濃縮液處理后的水質(zhì)也需要滿足表2、表3或表4(間接排放)的要求。大大壓縮了雙膜法及DTRO的空間。簡單的雙膜法及DTRO工藝仍然也能做,考慮到濃縮液的處理成本,性價比較低。

二、新標準下膜法處理滲濾液濃縮液的機遇

現(xiàn)有以回灌處理滲濾液的垃圾填埋場將停止回灌處理,將進行大量的工藝改造。參照2008標準的思路,一般會設置2-3年的緩沖時間。給非回灌處理市場帶來短期爆發(fā)。

同時新標準無TDS要求,而《污水排入城鎮(zhèn)下水道水質(zhì)標準》(GBT31962-2015)中明確規(guī)定了進入污水廠納管對溶解性總固體的限值為1500-2000mg/L,同時大多數(shù)工業(yè)污水廠也會要求總鹽不高于5000mg/L。實際執(zhí)行中相當考驗地方政府的協(xié)調(diào)能力,否則執(zhí)行上產(chǎn)生矛盾,滲濾液的間接排放會有較大的延后。非回灌全量處理直排工藝將有較大的競爭力。

三、目前滲濾液濃縮液處理行業(yè)的現(xiàn)狀及難點

垃圾滲濾液膜濃縮液是膜工藝處理垃圾滲濾液的副產(chǎn)物,與垃圾滲濾液相比,其有機污染物、無機鹽和金屬離子濃度更高,且生化性較差,若處置不當會造成更嚴重的二次污染。目前濃縮液的主流工藝為回灌、高級氧化、蒸發(fā)及以此為核心的組合工藝。

1.濃縮液回灌

回灌工藝是把垃圾堆體作為一個生物反應器,施工簡單、成本低廉。回灌工藝雖能去除一定的污染物,但隨著時間推移,滲濾液中會出現(xiàn)鹽分及難降解有機物的積累,從而導致前端滲濾液的膜處理工藝難以運行。同時,新版《生活垃圾填埋場污染控制標準》第9.3.2條明確要求:“處理滲濾液產(chǎn)生的濃縮液應單獨處置,不得回灌生活垃圾填埋場或進入污水集中處理設施”。新標準執(zhí)行時,濃縮液回灌是被禁止的。

2.高級氧化

高級氧化是將濃縮液進行高級氧化處理(主要為芬頓、臭氧、電解等),一般需與其它工藝進行聯(lián)合使用。運行穩(wěn)定,可靠性好。

高級氧化技術在城市污水和工業(yè)廢水處理領域已較為成熟,在處理濃縮液時也存在一些問題。芬頓法藥劑用量大、反應時間長、pH要求低、污泥量大、容易造成二次污染;臭氧法能耗高、反應的選擇性強;電解法陽極材料成本高,電流效率受限。各方法在單獨處理濃縮液時,難以達到排放標準,必須與其它工藝聯(lián)合應用。

3.蒸發(fā)工藝

蒸發(fā)工藝是把揮發(fā)性組分與非揮發(fā)性組分分離的物理過程,采用蒸發(fā)工藝處理濃縮液時,水分會從溶液中沸出,而污染物最終殘留在濃縮液中。目前國內(nèi)外常用的蒸發(fā)工藝有浸沒燃燒蒸發(fā)(SCE)技術和機械式蒸汽再壓縮(MVC/MVR)技術。

SCE技術可充分利用填埋場內(nèi)的LFG(垃圾填埋氣),消除環(huán)境污染的同時提高了能源利用率。但是,該技術對NH3-N去除效果不理想。同時,濃縮液中高濃度的氯離子在系統(tǒng)加熱過程中可能會對設備產(chǎn)生腐蝕。

MVC/MVR技術是利用蒸發(fā)系統(tǒng)自身產(chǎn)生的二次蒸汽及其能量,經(jīng)蒸汽壓縮機壓縮做功,提升二次蒸汽的熱能,如此循環(huán)向蒸發(fā)系統(tǒng)供熱,從而減少對外界能源需求的一項節(jié)能技術。現(xiàn)階段MVC/MVR技術主要應用于滲濾液的處理方面,在處理過程中存在結垢、清洗等問題。

二次濃縮液的安全處置是蒸發(fā)工藝急需解決的關鍵問題。依據(jù)二次濃縮液的理化特性,可以采取焚燒方式進行處置,或脫水干化后進行包埋從而將其固化到填埋場等。但焚燒不僅會影響垃圾熱值,而且容易腐蝕焚燒設施;若直接回灌填埋場會導致濃縮液中無機鹽和難降解污染物積累,電導率升高,使后續(xù)反滲透工藝結垢嚴重,出水率下降,嚴重時會使?jié)饪s液處理系統(tǒng)癱瘓。

四、碩特科技低耗高效全量化滲濾液濃縮液處理工藝

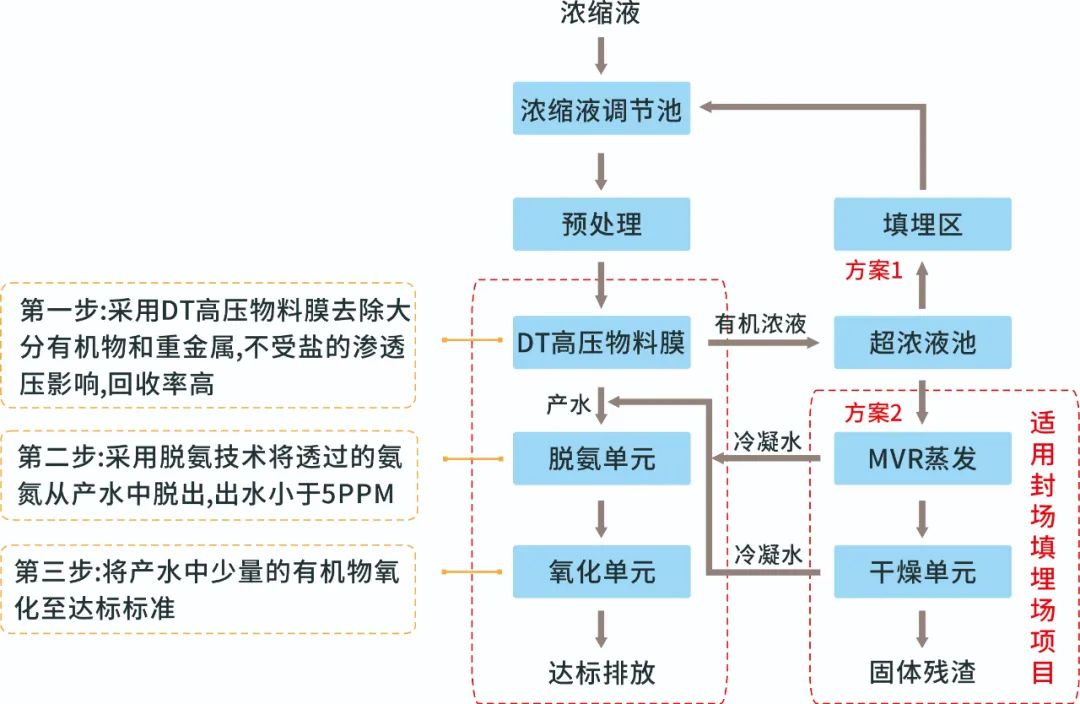

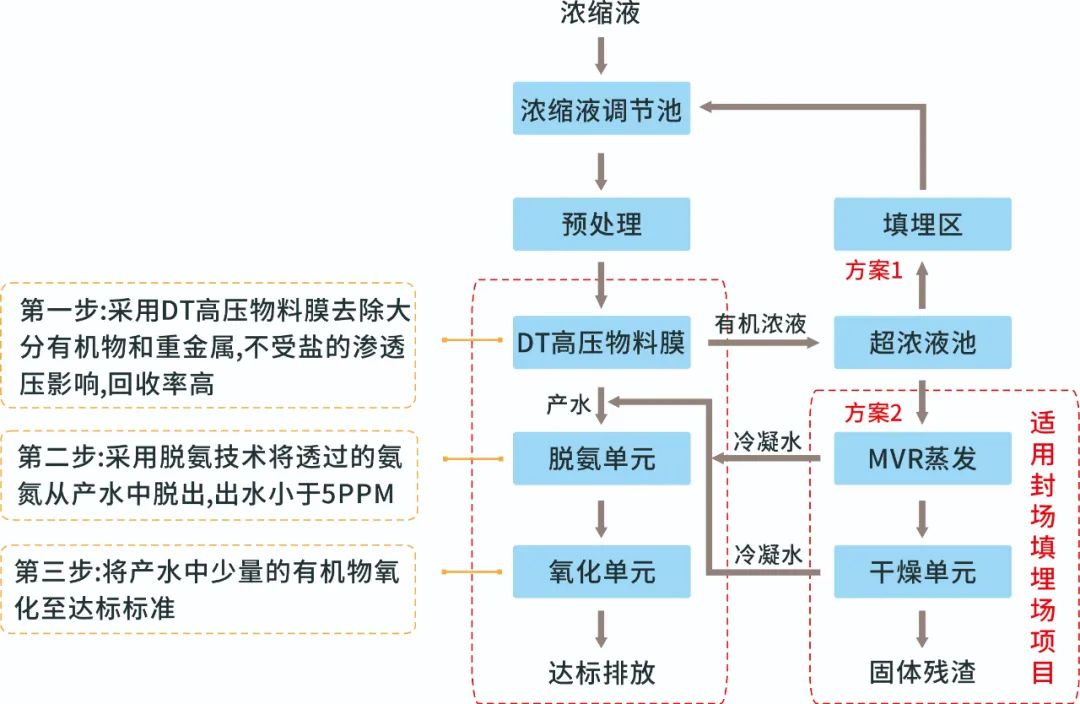

TLD非蒸發(fā)全量工藝

適用范圍:本工藝主要用于老齡填埋場滲濾液或DTRO膜濃縮液。

工藝說明:

1.預處理主要將滲濾液濃縮液中10μm以上粒徑的懸浮物去除,保護后續(xù)膜系統(tǒng)的運行。

2.DT高壓物料膜采用專用物料膜片,濃水中含有大部分有機物、重金屬及二價鹽,回收率可達到80%以上,產(chǎn)水COD濃度低于100ppm。

3.脫氨單元采用氨氮專用物料膜片,可將出水氨氮控制在5ppm以下。

4.氧化單元采用催化氧化技術,去除殘留COD,保證出水水質(zhì)。

其他:

1.我們回收或回灌進填埋場的硫酸銨及部分處理后的營養(yǎng)液有利于填埋場生態(tài)修復,可為微生物、植物提供養(yǎng)分,實現(xiàn)滲濾液的全量處理。

2.若嚴格要求超濃液不能回流,可采用“蒸發(fā)+干燥”工藝進行處理。

工藝特點:

1.出水穩(wěn)定滿足甚至優(yōu)于《生活垃圾填埋場污染物控制標準》GB16889-2008表2標準。

2.分離濃水回流至垃圾堆體后,經(jīng)微生物降解作用,去除水中的有機污染物,實現(xiàn)滲濾液全量處理。

3.一價鹽隨達標水排出系統(tǒng),二價鹽Ca2+、SO42-隨濃水回流至填埋場后經(jīng)過沉淀而沉積下來,徹底解決鹽分積累問題,并保證出水率持續(xù)達到設計值。

4.系統(tǒng)高度集成,模塊化,占地面積小,建設周期短。

五、碩特科技低耗高效全量化滲濾液濃縮液處理工藝優(yōu)勢

碩特科技積極響應碳達峰、碳中和等國家戰(zhàn)略政策,吸取主流工藝的優(yōu)勢,配合碩特科技獨有的膜分離技術,成功研發(fā)了集百家所長的TLD非蒸發(fā)全量工藝。實現(xiàn)了“膜處理”、“高級氧化”、“蒸發(fā)”等工藝的有機結合。與現(xiàn)有的“回灌”“高級氧化”“蒸發(fā)”等工藝相比,具有以下優(yōu)勢:

1.可實現(xiàn)滲濾液的全量處理

TLD工藝(膜處理部分)分離出的超濃液進行“蒸發(fā)+干燥”處理,可實現(xiàn)滲濾液的全量處理,無二次污染。

2.運行穩(wěn)定、高效

TLD工藝(膜處理部分)實現(xiàn)了濃縮液的分離,利于分類處理。產(chǎn)水部分主要為少量有機物及一價鹽,回收氨氮后采用“高級氧化”工藝,大大降低了高級氧化的壓力;超濃液部分主要為有機物及二價鹽等,主要采用“蒸發(fā)”工藝,與濃縮液的直接蒸發(fā)相比,處理水量大大降低。

進行濃縮液的清污分流后,TLD工藝(膜處理部分)的產(chǎn)水部分水質(zhì)穩(wěn)定,有機物分子量較小,有利于TLD工藝(高級氧化部分-臭氧催化氧化)的運行。避免了氧化選擇性,產(chǎn)水不能達標的情況發(fā)生。與“高級氧化+生化”的組合相比,采用大量全物化法,運行更穩(wěn)定、高效。產(chǎn)水的可靠性更高。

3.運行能耗、藥耗低

TLD工藝(膜處理部分)實現(xiàn)了濃縮液的分離,可實現(xiàn)清污分類處理,效率更高。TLD工藝(高級氧化部分)采用了“臭氧催化氧化”工藝,無大量外加藥劑,無二次污泥。引入了TLD工藝(蒸發(fā)部分),可利用現(xiàn)場填埋氣,同時由于膜處理部分的作用,蒸發(fā)量少,大多數(shù)情況下,僅填埋氣即可滿足蒸發(fā)要求。

TLD工藝綜合噸水電耗在35-40kWh,相對于“蒸發(fā)+膜處理”的綜合噸水電耗80-90kWh,極大地降低了能耗。

六、碩特科技典型案例

案例一:自貢濃縮液全量化處理項目

自貢市城鄉(xiāng)垃圾處理中心位于自貢市沿灘區(qū),始建于1995年,總占地面積為150畝,總庫容184.62萬m³, 設計日處理垃圾400t,2013年封場。2014年按照創(chuàng)建國家園林城市考核標準,垃圾填埋場滲濾液委托給自貢市能投華西垃圾發(fā)電廠處理,但由于焚燒發(fā)電廠配套的滲濾液處理系統(tǒng)的處理能力有限,多年以來導致該廠調(diào)節(jié)池積存了大量滲濾液。為加快自貢市城鄉(xiāng)垃圾處理中心D、E填埋區(qū)存量滲濾液全量處置,采用政府采購方式進行全量處理(含濃縮液處理)。

處理規(guī)模:300t/d

處理工藝:預處理+DTRO系統(tǒng)+高壓物料膜系統(tǒng)+氨回收系統(tǒng)+催化氧化系統(tǒng)+電解氧化系統(tǒng)+離子交換系統(tǒng)+超濃液處理

出水標準:滿足《生活垃圾填埋場污染控制標準》GB16889-2008表3標準

案例二:仁壽垃圾滲濾液濃縮液全量處理項目

仁壽垃圾填埋場于2008年建成并投產(chǎn)使用,屬于老齡填埋場,滲濾液可生化性逐漸降低,且由于長期的濃縮液回灌,鹽分逐漸升高,滲濾液電導率持續(xù)增加(高達56000μs/cm),需對濃縮液進行處理,以降低現(xiàn)有的滲濾液處理負荷和運行壓力,在消除環(huán)保風險的同時真正做到全量處理。

處理規(guī)模:300t/d

處理工藝:預處理+高壓物料膜處理+氨回收+催化氧化

出水標準:處理后的出水水質(zhì)均達到《生活垃圾填埋場污染物控制標準》(GB16889-2008)表2標準

案例三:簡陽市城市生活垃圾處理廠滲濾液全量處置服務項目

簡陽市城市生活垃圾處理廠位于簡陽市平泉鎮(zhèn)新橋村五社,由簡陽市環(huán)境衛(wèi)生管理所2004年建設,總庫容190萬m³需對填埋場垃圾滲濾液進行全量處理。由于垃圾填埋場投運時間長,屬于老齡填埋場,滲濾液可生化性逐漸降低,并且由于長期的濃縮液回灌,鹽分不斷累積,電導率已高達35000μS/cm以上。本項目要求日處理量不低于200t/d,系統(tǒng)設計總回收率為95%,處理后出水水質(zhì)滿足《生活垃圾填埋場污染控制標準》(GB16889- 2008)表2標準,進行達標排放。

處理規(guī)模:200t/d

處理工藝:預處理+兩級碟管式反滲透+COD高壓膜分離系統(tǒng)+氨回收+催化氧化

出水標準:處理后出水水質(zhì)滿足《生活垃圾填埋場污染控制標準》(GB16889- 2008)表2標準

案例四:重慶垃圾填埋場濃縮液蒸發(fā)母液處理項目

重慶垃圾填埋場滲濾液濃縮液經(jīng)過“預處理+RO+蒸發(fā)”工藝處理后將其蒸發(fā)母液進行干燥處理。

處理規(guī)模:1000t/d

處理工藝:沼氣預處理+蒸汽鍋爐+MVR+低溫干燥

出泥標準:含水量≤20%

一、新版標準中的重點調(diào)整

1、污染物檢測項目增加

新標準“9.1”中表2及表3的污染物項目從14項增加到了20項,原有14項的排放限值基本無變化,不過后8項的污染物排放監(jiān)控位置的取樣口調(diào)整到了滲濾液調(diào)節(jié)池廢水排放口。對入場垃圾種類及填埋作業(yè)提出了更嚴格的要求,填埋場的管理能力需要跟上。

2、鼓勵間接排放且明確了間接排放水質(zhì)水量標準

新標準“9.2”中增加了進入污水處理廠和工業(yè)污水處理廠的間接排放標準。

且9.2.3中明確“填埋場向工業(yè)污水處理廠排放滲濾液,表4中第1-11項水污染物可協(xié)商確定間接排放限值,并以此作為超標判定依據(jù);未協(xié)商的水污染物和第12-19項水污染物應符合表4規(guī)定的水污染物排放限值”。也就是說,只要工業(yè)污水處理廠處理能力足夠,協(xié)商處理多少滲濾液都可以。

3、處理滲濾液產(chǎn)生的濃縮液不得回灌

新標準“9.3”中要求“9.3.1填埋場只允許設立一個污水排放口;9.3.2處理滲濾液產(chǎn)生的濃縮液應單獨處置,不得回灌生活垃圾填埋場或進入污水集中處理設施。”

明確了膜法工藝產(chǎn)生的濃縮液不能回灌或進入污水集中處理設施,必須單獨處理;在全填埋場只有一個污水排放口的情況下,濃縮液處理后的水質(zhì)也需要滿足表2、表3或表4(間接排放)的要求。大大壓縮了雙膜法及DTRO的空間。簡單的雙膜法及DTRO工藝仍然也能做,考慮到濃縮液的處理成本,性價比較低。

二、新標準下膜法處理滲濾液濃縮液的機遇

現(xiàn)有以回灌處理滲濾液的垃圾填埋場將停止回灌處理,將進行大量的工藝改造。參照2008標準的思路,一般會設置2-3年的緩沖時間。給非回灌處理市場帶來短期爆發(fā)。

同時新標準無TDS要求,而《污水排入城鎮(zhèn)下水道水質(zhì)標準》(GBT31962-2015)中明確規(guī)定了進入污水廠納管對溶解性總固體的限值為1500-2000mg/L,同時大多數(shù)工業(yè)污水廠也會要求總鹽不高于5000mg/L。實際執(zhí)行中相當考驗地方政府的協(xié)調(diào)能力,否則執(zhí)行上產(chǎn)生矛盾,滲濾液的間接排放會有較大的延后。非回灌全量處理直排工藝將有較大的競爭力。

三、目前滲濾液濃縮液處理行業(yè)的現(xiàn)狀及難點

垃圾滲濾液膜濃縮液是膜工藝處理垃圾滲濾液的副產(chǎn)物,與垃圾滲濾液相比,其有機污染物、無機鹽和金屬離子濃度更高,且生化性較差,若處置不當會造成更嚴重的二次污染。目前濃縮液的主流工藝為回灌、高級氧化、蒸發(fā)及以此為核心的組合工藝。

1.濃縮液回灌

回灌工藝是把垃圾堆體作為一個生物反應器,施工簡單、成本低廉。回灌工藝雖能去除一定的污染物,但隨著時間推移,滲濾液中會出現(xiàn)鹽分及難降解有機物的積累,從而導致前端滲濾液的膜處理工藝難以運行。同時,新版《生活垃圾填埋場污染控制標準》第9.3.2條明確要求:“處理滲濾液產(chǎn)生的濃縮液應單獨處置,不得回灌生活垃圾填埋場或進入污水集中處理設施”。新標準執(zhí)行時,濃縮液回灌是被禁止的。

2.高級氧化

高級氧化是將濃縮液進行高級氧化處理(主要為芬頓、臭氧、電解等),一般需與其它工藝進行聯(lián)合使用。運行穩(wěn)定,可靠性好。

高級氧化技術在城市污水和工業(yè)廢水處理領域已較為成熟,在處理濃縮液時也存在一些問題。芬頓法藥劑用量大、反應時間長、pH要求低、污泥量大、容易造成二次污染;臭氧法能耗高、反應的選擇性強;電解法陽極材料成本高,電流效率受限。各方法在單獨處理濃縮液時,難以達到排放標準,必須與其它工藝聯(lián)合應用。

3.蒸發(fā)工藝

蒸發(fā)工藝是把揮發(fā)性組分與非揮發(fā)性組分分離的物理過程,采用蒸發(fā)工藝處理濃縮液時,水分會從溶液中沸出,而污染物最終殘留在濃縮液中。目前國內(nèi)外常用的蒸發(fā)工藝有浸沒燃燒蒸發(fā)(SCE)技術和機械式蒸汽再壓縮(MVC/MVR)技術。

SCE技術可充分利用填埋場內(nèi)的LFG(垃圾填埋氣),消除環(huán)境污染的同時提高了能源利用率。但是,該技術對NH3-N去除效果不理想。同時,濃縮液中高濃度的氯離子在系統(tǒng)加熱過程中可能會對設備產(chǎn)生腐蝕。

MVC/MVR技術是利用蒸發(fā)系統(tǒng)自身產(chǎn)生的二次蒸汽及其能量,經(jīng)蒸汽壓縮機壓縮做功,提升二次蒸汽的熱能,如此循環(huán)向蒸發(fā)系統(tǒng)供熱,從而減少對外界能源需求的一項節(jié)能技術。現(xiàn)階段MVC/MVR技術主要應用于滲濾液的處理方面,在處理過程中存在結垢、清洗等問題。

二次濃縮液的安全處置是蒸發(fā)工藝急需解決的關鍵問題。依據(jù)二次濃縮液的理化特性,可以采取焚燒方式進行處置,或脫水干化后進行包埋從而將其固化到填埋場等。但焚燒不僅會影響垃圾熱值,而且容易腐蝕焚燒設施;若直接回灌填埋場會導致濃縮液中無機鹽和難降解污染物積累,電導率升高,使后續(xù)反滲透工藝結垢嚴重,出水率下降,嚴重時會使?jié)饪s液處理系統(tǒng)癱瘓。

四、碩特科技低耗高效全量化滲濾液濃縮液處理工藝

TLD非蒸發(fā)全量工藝

適用范圍:本工藝主要用于老齡填埋場滲濾液或DTRO膜濃縮液。

工藝說明:

1.預處理主要將滲濾液濃縮液中10μm以上粒徑的懸浮物去除,保護后續(xù)膜系統(tǒng)的運行。

2.DT高壓物料膜采用專用物料膜片,濃水中含有大部分有機物、重金屬及二價鹽,回收率可達到80%以上,產(chǎn)水COD濃度低于100ppm。

3.脫氨單元采用氨氮專用物料膜片,可將出水氨氮控制在5ppm以下。

4.氧化單元采用催化氧化技術,去除殘留COD,保證出水水質(zhì)。

其他:

1.我們回收或回灌進填埋場的硫酸銨及部分處理后的營養(yǎng)液有利于填埋場生態(tài)修復,可為微生物、植物提供養(yǎng)分,實現(xiàn)滲濾液的全量處理。

2.若嚴格要求超濃液不能回流,可采用“蒸發(fā)+干燥”工藝進行處理。

工藝特點:

1.出水穩(wěn)定滿足甚至優(yōu)于《生活垃圾填埋場污染物控制標準》GB16889-2008表2標準。

2.分離濃水回流至垃圾堆體后,經(jīng)微生物降解作用,去除水中的有機污染物,實現(xiàn)滲濾液全量處理。

3.一價鹽隨達標水排出系統(tǒng),二價鹽Ca2+、SO42-隨濃水回流至填埋場后經(jīng)過沉淀而沉積下來,徹底解決鹽分積累問題,并保證出水率持續(xù)達到設計值。

4.系統(tǒng)高度集成,模塊化,占地面積小,建設周期短。

五、碩特科技低耗高效全量化滲濾液濃縮液處理工藝優(yōu)勢

碩特科技積極響應碳達峰、碳中和等國家戰(zhàn)略政策,吸取主流工藝的優(yōu)勢,配合碩特科技獨有的膜分離技術,成功研發(fā)了集百家所長的TLD非蒸發(fā)全量工藝。實現(xiàn)了“膜處理”、“高級氧化”、“蒸發(fā)”等工藝的有機結合。與現(xiàn)有的“回灌”“高級氧化”“蒸發(fā)”等工藝相比,具有以下優(yōu)勢:

1.可實現(xiàn)滲濾液的全量處理

TLD工藝(膜處理部分)分離出的超濃液進行“蒸發(fā)+干燥”處理,可實現(xiàn)滲濾液的全量處理,無二次污染。

2.運行穩(wěn)定、高效

TLD工藝(膜處理部分)實現(xiàn)了濃縮液的分離,利于分類處理。產(chǎn)水部分主要為少量有機物及一價鹽,回收氨氮后采用“高級氧化”工藝,大大降低了高級氧化的壓力;超濃液部分主要為有機物及二價鹽等,主要采用“蒸發(fā)”工藝,與濃縮液的直接蒸發(fā)相比,處理水量大大降低。

進行濃縮液的清污分流后,TLD工藝(膜處理部分)的產(chǎn)水部分水質(zhì)穩(wěn)定,有機物分子量較小,有利于TLD工藝(高級氧化部分-臭氧催化氧化)的運行。避免了氧化選擇性,產(chǎn)水不能達標的情況發(fā)生。與“高級氧化+生化”的組合相比,采用大量全物化法,運行更穩(wěn)定、高效。產(chǎn)水的可靠性更高。

3.運行能耗、藥耗低

TLD工藝(膜處理部分)實現(xiàn)了濃縮液的分離,可實現(xiàn)清污分類處理,效率更高。TLD工藝(高級氧化部分)采用了“臭氧催化氧化”工藝,無大量外加藥劑,無二次污泥。引入了TLD工藝(蒸發(fā)部分),可利用現(xiàn)場填埋氣,同時由于膜處理部分的作用,蒸發(fā)量少,大多數(shù)情況下,僅填埋氣即可滿足蒸發(fā)要求。

TLD工藝綜合噸水電耗在35-40kWh,相對于“蒸發(fā)+膜處理”的綜合噸水電耗80-90kWh,極大地降低了能耗。

六、碩特科技典型案例

案例一:自貢濃縮液全量化處理項目

自貢市城鄉(xiāng)垃圾處理中心位于自貢市沿灘區(qū),始建于1995年,總占地面積為150畝,總庫容184.62萬m³, 設計日處理垃圾400t,2013年封場。2014年按照創(chuàng)建國家園林城市考核標準,垃圾填埋場滲濾液委托給自貢市能投華西垃圾發(fā)電廠處理,但由于焚燒發(fā)電廠配套的滲濾液處理系統(tǒng)的處理能力有限,多年以來導致該廠調(diào)節(jié)池積存了大量滲濾液。為加快自貢市城鄉(xiāng)垃圾處理中心D、E填埋區(qū)存量滲濾液全量處置,采用政府采購方式進行全量處理(含濃縮液處理)。

處理規(guī)模:300t/d

處理工藝:預處理+DTRO系統(tǒng)+高壓物料膜系統(tǒng)+氨回收系統(tǒng)+催化氧化系統(tǒng)+電解氧化系統(tǒng)+離子交換系統(tǒng)+超濃液處理

出水標準:滿足《生活垃圾填埋場污染控制標準》GB16889-2008表3標準

案例二:仁壽垃圾滲濾液濃縮液全量處理項目

仁壽垃圾填埋場于2008年建成并投產(chǎn)使用,屬于老齡填埋場,滲濾液可生化性逐漸降低,且由于長期的濃縮液回灌,鹽分逐漸升高,滲濾液電導率持續(xù)增加(高達56000μs/cm),需對濃縮液進行處理,以降低現(xiàn)有的滲濾液處理負荷和運行壓力,在消除環(huán)保風險的同時真正做到全量處理。

處理規(guī)模:300t/d

處理工藝:預處理+高壓物料膜處理+氨回收+催化氧化

出水標準:處理后的出水水質(zhì)均達到《生活垃圾填埋場污染物控制標準》(GB16889-2008)表2標準

案例三:簡陽市城市生活垃圾處理廠滲濾液全量處置服務項目

簡陽市城市生活垃圾處理廠位于簡陽市平泉鎮(zhèn)新橋村五社,由簡陽市環(huán)境衛(wèi)生管理所2004年建設,總庫容190萬m³需對填埋場垃圾滲濾液進行全量處理。由于垃圾填埋場投運時間長,屬于老齡填埋場,滲濾液可生化性逐漸降低,并且由于長期的濃縮液回灌,鹽分不斷累積,電導率已高達35000μS/cm以上。本項目要求日處理量不低于200t/d,系統(tǒng)設計總回收率為95%,處理后出水水質(zhì)滿足《生活垃圾填埋場污染控制標準》(GB16889- 2008)表2標準,進行達標排放。

處理規(guī)模:200t/d

處理工藝:預處理+兩級碟管式反滲透+COD高壓膜分離系統(tǒng)+氨回收+催化氧化

出水標準:處理后出水水質(zhì)滿足《生活垃圾填埋場污染控制標準》(GB16889- 2008)表2標準

案例四:重慶垃圾填埋場濃縮液蒸發(fā)母液處理項目

重慶垃圾填埋場滲濾液濃縮液經(jīng)過“預處理+RO+蒸發(fā)”工藝處理后將其蒸發(fā)母液進行干燥處理。

處理規(guī)模:1000t/d

處理工藝:沼氣預處理+蒸汽鍋爐+MVR+低溫干燥

出泥標準:含水量≤20%

川公網(wǎng)安備51010402001339號

川公網(wǎng)安備51010402001339號